sấy chân không gỗ đàn hương là thuật ngữ chỉ quy trình làm khô phôi đàn hương trong môi trường áp suất thấp nhằm hạ nhiệt độ sôi của nước gỗ, kiểm soát gradient ẩm – nhiệt và hạn chế biến màu, bảo toàn mùi gỗ đặc trưng so với các phương pháp sấy thông thường.

Bối cảnh vật liệu và mục tiêu kỹ thuật

Đặc tính vật liệu của gỗ đàn hương và tác động đến sấy

Đặc trưng của gỗ đàn hương là lõi giàu dầu, tỷ trọng cao, thớ mịn và cấu trúc mạch nhỏ, những yếu tố khiến quá trình truyền ẩm diễn ra chậm và dễ phát sinh chênh ẩm giữa vỏ – lõi khi gia nhiệt không đồng đều. Trong các lô sản xuất, nhà vận hành thường phải dung hòa giữa thời gian chu kỳ và chất lượng màu – mùi, bởi tăng nhiệt quá sớm sẽ kích thích dòng nhựa – dầu, làm bề mặt sẫm và có thể gây bít mao quản; ngược lại, nhiệt quá thấp khiến thời gian kéo dài, tăng chi phí năng lượng và rủi ro nấm mốc trước điểm khô tới hạn. Trong cân bằng đó, sấy chân không gỗ đàn hương tạo ra biên độ điều khiển rộng hơn nhờ hạ áp, giúp nước sôi ở nhiệt độ thấp, duy trì cường độ thoát ẩm hiệu quả mà vẫn bảo vệ sắc thái vật liệu — yếu tố đặc biệt quan trọng khi xét đến độ quý hiếm của gỗ đàn hương.

Từ góc nhìn cơ học gỗ, co rút không đồng nhất là nguồn gốc của ứng suất nội và các khuyết tật như nứt đầu, nứt mật ong hay cong vênh. Sự hiện diện của dầu làm tăng độ nhớt của pha lỏng trong mô gỗ, kéo dài thời gian cân bằng ẩm, do đó mọi lịch sấy cần được thiết kế theo giai đoạn với nhịp tăng dần cả nhiệt lẫn độ sâu chân không. Các phép đo khối lượng mẫu, điện môi sâu và thử nêm sau mẻ là công cụ tối thiểu để đóng vòng điều khiển, vì dữ liệu thực nghiệm là cơ sở duy nhất để hiệu chỉnh lịch thân thiện với vật liệu trong bối cảnh địa phương cụ thể.

Các biến cố ẩm – nhiệt cần kiểm soát trong thực tế

Ở hiện trường, quá trình khuếch tán ẩm trong gỗ chịu tác động đồng thời của gradient nhiệt, chênh áp suất hơi và trạng thái bề mặt, vì vậy quyết định vận hành phải dựa trên các ngưỡng an toàn được đo lường thay vì kinh nghiệm cảm tính. Khu vực đầu tấm và cạnh ván luôn nhạy với tốc độ khô, cần phong kín bằng sáp bịt để giảm tốc chảy ẩm đột ngột, trong khi phần lõi đòi hỏi duy trì chênh áp vừa đủ để mặt sôi di chuyển ổn định. Tăng nhiệt thiếu kiểm soát thường gây đóng vảy bề mặt, làm ẩm bị “giam” bên trong và phát triển ứng suất kéo ở lõi. Vì vậy, sấy chân không gỗ đàn hương được triển khai theo các nấc áp – nhiệt nhỏ, có bước điều hòa xen kẽ nhằm kịp thời triệt tiêu chênh ẩm tích lũy.

Việc đọc biểu đồ tiến trình theo thời gian thực là kỹ năng bắt buộc: đường áp suất tuyệt đối, nhiệt độ gỗ/không khí, độ ẩm thoát ngưng cùng tốc độ giảm khối lượng mẫu phải tạo thành “bộ tứ” tương thích. Khi một trong các đường cong lệch khỏi quy luật, cần lập tức đánh giá nguy cơ khuyết tật và kích hoạt pha giữ hoặc giảm bước để tái cân bằng. Đặc biệt, các tín hiệu mùi bất thường trong khí xả là chỉ dấu sớm cho thấy xuất hiện đồng chưng hợp chất dễ bay hơi, từ đó hàm ý điều chỉnh nhiệt thấp hơn hoặc tăng hiệu suất ngưng tụ.

Quy trình sấy chân không gỗ đàn hương: nguyên lý và kiểm soát

Cơ chế hạ nhiệt độ sôi và mặt sôi lùi vào tâm

Trong môi trường hạ áp, nhiệt độ sôi của nước giảm mạnh, cho phép duy trì tốc độ bốc hơi đáng kể ngay cả khi nhiệt đặt thấp. Khi ẩm tự do giảm, mặt sôi dịch dần từ vùng gần bề mặt hướng vào trung tâm, trùng với giai đoạn ẩm liên kết chiếm ưu thế. Chính ở thời điểm này, sấy chân không gỗ đàn hương phát huy lợi thế: duy trì chênh áp đủ để kéo hơi ẩm ra ngoài mà không buộc phải tăng nhiệt, nhờ thế tránh phá vỡ cấu trúc thành tế bào hoặc gây “cháy” sắc mặt. Cách hiểu cơ chế mặt sôi giúp người vận hành quyết định khi nào nên tăng bước áp – nhiệt, khi nào cần giữ để ẩm khuếch tán kịp cân bằng, thay vì ép tiến độ một cách mù quáng.

Một chỉ dấu thực tiễn là độ dốc giảm khối lượng mẫu theo thời gian; khi độ dốc phẳng dần kèm tín hiệu nhiệt gỗ tiến sát nhiệt không khí, đó là thời điểm hợp lý để chuyển pha. Ngược lại, nếu nhiệt gỗ còn chênh đáng kể và khí xả có dấu hiệu mang mùi terpene, việc giữ nấc hiện tại hoặc giảm nhẹ nhiệt sẽ an toàn hơn. Trải nghiệm hiện trường cho thấy các quyết định nhỏ như vậy tích lũy thành khác biệt lớn về độ đồng đều màu và tỉ lệ khuyết tật sau gia công.

Điều áp – gia nhiệt trong sấy chân không gỗ đàn hương

Cách phối hợp áp suất – nhiệt độ theo giai đoạn đóng vai trò trung tâm, bởi mỗi giai đoạn chi phối một cơ chế vận chuyển ẩm khác nhau và phản hồi của vật liệu cũng không giống nhau. Trong giai đoạn đầu, mục tiêu là rút ẩm tự do nhanh nhưng an toàn, nên mức áp suất tuyệt đối có thể sâu hơn trong khi nhiệt đặt giữ ở ngưỡng thấp, để giảm nguy cơ đóng vảy bề mặt. Sang giai đoạn hai, khi ẩm liên kết chiếm ưu thế, sấy chân không gỗ đàn hương chuyển sang chiến lược tăng nhiệt vừa phải, giảm nhẹ độ sâu chân không để hỗ trợ khuếch tán nội tại và hạn chế kéo quá mạnh gây sậm màu cục bộ. Giai đoạn cuối hướng tới cân bằng, nhấn mạnh pha điều hòa ẩm để triệt ứng suất còn lại trước khi xuất lò.

Mẹo vận hành: hãy coi mỗi mẻ sấy như một thí nghiệm có kiểm soát. Lưu từng mốc áp – nhiệt, khối lượng mẫu, độ sâu chân không và ghi nhận mùi khí xả. Khi dữ liệu đủ dày, bạn sẽ có “dấu vân tay” cho từng nguồn phôi và từ đó tinh chỉnh lịch riêng, giúp quy trình ổn định và khó bị phụ thuộc vào cá nhân.

Thiết bị sấy, cấu hình buồng và lựa chọn công nghệ

Buồng chân không đối lưu/nhiệt tiếp xúc: ưu – nhược điểm

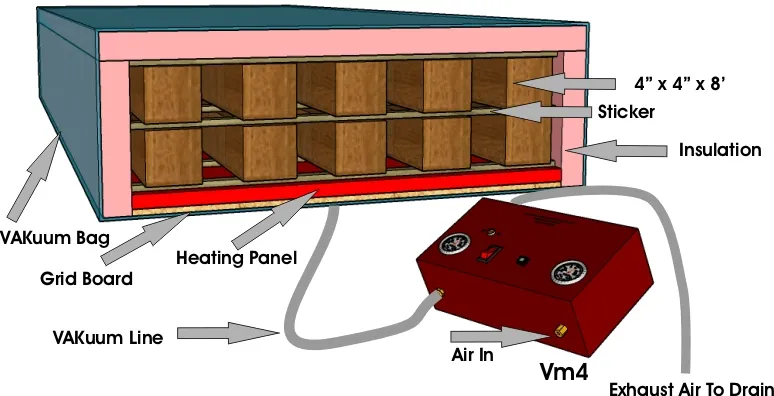

Trong cấu hình đối lưu hoặc gia nhiệt tiếp xúc, nguồn nhiệt thường đến từ tấm gia nhiệt, bức xạ nhẹ hoặc không khí tuần hoàn hạn chế, cho phép phân bố nhiệt tương đối đồng nhất trên bề mặt phôi. Hệ kín giúp thu gom ẩm ngưng an toàn trước khi đi qua bơm, giảm ăn mòn, đồng thời dễ dàng tích hợp bẫy lạnh để bảo vệ hệ chân không. Ở khía cạnh khuyết tật, phương án này kiểm soát tốt nứt đầu và biến màu do bề mặt quá nóng, miễn là tốc độ rút ẩm được điều tiết bằng các bậc áp hợp lý. Có thể nói, sấy chân không gỗ đàn hương theo cấu hình này là phương án “xương sống” cho đa số xưởng quy mô vừa và nhỏ nhờ tính ổn định và chi phí đầu tư – vận hành cân đối.

Điểm cần lưu ý là công suất truyền nhiệt bị giới hạn bởi bề mặt tiếp xúc và điều kiện trao đổi, khiến chu kỳ với phôi dày có thể kéo dài nếu không có pha điều phối phù hợp. Sự khác biệt về bề dày và độ ẩm ban đầu giữa các kiện gỗ trong cùng mẻ sẽ nhanh chóng bộc lộ dưới dạng màu không đều nếu xếp xén không chuẩn. Vì vậy, việc tiền phân loại theo bề dày và MC đầu vào, kết hợp bố trí đường gió trong buồng hợp lý, có vai trò quyết định đối với đồng đều cuối mẻ.

RF/V dành cho phôi dày: tham số điện môi và an toàn

Gia nhiệt bằng sóng cao tần trong môi trường chân không cho phép đưa năng lượng trực tiếp vào thể tích vật liệu, đặc biệt hữu dụng với phôi dày, nơi đối lưu bề mặt trở thành nút thắt. Cơ chế điện môi biến đổi theo MC, làm cho tốc độ gia nhiệt “tự điều chỉnh” phần nào: vùng ẩm cao hấp thu mạnh hơn, nhờ vậy giảm chênh nhiệt không mong muốn. Với nền tảng đó, sấy chân không gỗ đàn hương bằng RF/V có thể rút ngắn đáng kể chu kỳ nhưng đòi hỏi giám sát chặt mật độ công suất, điện áp và cường độ dòng, nhằm tránh tạo điểm nóng cục bộ hoặc đánh thủng điện môi trong giai đoạn ẩm thấp. Hệ thống bảo vệ liên động và quy trình an toàn bức xạ là các thành phần không thể bỏ qua.

Về khai thác, nhà vận hành nên xây dựng bộ thông số khởi đầu thận trọng, tăng dần công suất theo phản hồi MC và nhiệt lõi đo bằng que thăm, đồng thời theo dõi mô hình ngưng tụ ẩm để đánh giá độ hiệu quả kéo hơi. Khi đường cong giảm khối lượng chậm lại nhưng nhiệt lõi còn thấp, đó là tín hiệu tăng nhẹ công suất hoặc điều chỉnh xếp xén để cải thiện đường đi của trường điện.

Ảnh hưởng đến hương, màu và bề mặt sau sấy

Kiểm soát thất thoát terpene bằng ngưng tụ và hồi lưu

Hương của gỗ đàn hương gắn liền với nhóm sesquiterpenol có điểm sôi cao, tuy nhiên một phần hợp chất nhẹ có thể đồng chưng theo dòng hơi, nhất là khi chênh áp quá lớn ở nhiệt đặt cao. Vì thế, sấy chân không gỗ đàn hương cần ưu tiên bẫy ngưng lạnh hiệu suất tốt trước bơm, giúp thu giữ phần hơi ngưng và giảm ăn mòn, đồng thời cung cấp dữ liệu định lượng để đánh giá thất thoát hương giữa các chu kỳ. Ở các mẻ thử nghiệm, việc đặt ngưỡng nhiệt tối đa thấp hơn trong pha ẩm liên kết, song song với giảm tốc rút ẩm ở cuối chu kỳ, thường mang lại mùi gỗ “sạch” và sâu hơn.

Một lợi ích bổ sung của tối ưu hóa ngưng tụ là khả năng minh bạch hóa năng lượng: khi biết chính xác lượng ẩm ngưng theo thời gian, có thể kiểm tra được hiệu quả truyền nhiệt – truyền khối, phát hiện các trạng thái vận hành lệch chuẩn như rò rỉ chân không hoặc bề mặt quá nóng. Từ đó, lịch sấy không còn là “bí quyết” khó truyền mà trở thành công thức có thể kiểm chứng qua dữ liệu.

Ổn định màu và hạn chế cháy sậm bề mặt

Màu nâu ấm tự nhiên của đàn hương dễ bị đẩy sang tông sậm nếu bề mặt tiếp xúc với nhiệt đặt cao trong khi ẩm lõi còn nhiều. Biện pháp hiệu quả là tách chu kỳ thành các pha có mục tiêu rõ ràng: rút ẩm tự do nhanh nhưng mát; bù khuếch tán nội tại khi ẩm liên kết chiếm ưu thế; điều hòa ẩm cuối mẻ. Trong khung đó, sấy chân không gỗ đàn hương cho phép giữ nhiệt đặt dưới ngưỡng gây phản ứng sẫm màu, đồng thời dùng chênh áp để tiếp tục kéo ẩm ra ngoài mà không làm “cháy” sắc mặt. Bổ sung tấm chắn bức xạ tại một số vị trí nhạy sáng và kiểm tra màu bằng thẻ chuẩn theo từng mốc thời gian là hai “van an toàn” hữu ích.

Song hành với màu, trạng thái bề mặt sau sấy quyết định trải nghiệm gia công sau này. Một bề mặt khô đều, không đóng vảy sẽ nhận sơn dầu – sáp mịn hơn, giảm hấp thu không đồng nhất. Các phép đo độ nhám và thử hút thấm giúp xác thực chẩn đoán bằng mắt thường, qua đó nâng độ tin cậy khi bàn giao lô hàng.

Khuyến nghị vận hành và bảng tham số tham chiếu

Khung thông số đề xuất theo bề dày phôi

Lịch vận hành nên khởi đầu thận trọng, sau đó điều chỉnh theo dữ liệu MC và phản hồi màu – mùi thực tế. Ở cây gỗ tỷ trọng cao và giàu dầu, sấy chân không gỗ đàn hương thường dùng hai bậc áp – nhiệt chính, kèm một pha điều hòa cuối mẻ; bảng sau cung cấp một khung tham chiếu để bắt đầu, không thay thế thử nghiệm tại chỗ. Các giá trị trình bày ở dạng điển hình cho phôi đã tiền sấy về vùng 25–30% MC.

| Bề dày phôi | Pha I (áp suất; nhiệt) | Pha II (áp suất; nhiệt) | Điều hòa cuối (thời gian) | Ghi chú |

|---|---|---|---|---|

| 25–35 mm | 18–20 kPa abs; 40–45 °C | 10–13 kPa abs; 45–52 °C | 6–8 giờ | Ưu tiên màu sáng; theo dõi khí xả |

| 36–50 mm | 18 kPa abs; 40–44 °C | 11–13 kPa abs; 46–54 °C | 8–10 giờ | Thử nêm để kiểm tra ứng suất |

| 51–60 mm | 20 kPa abs; 38–42 °C | 12–14 kPa abs; 44–50 °C | 10–12 giờ | Khuyến nghị xếp xén đồng đều |

Khung này có thể phối hợp với gia nhiệt thể tích trong hệ RF/V đối với phôi dày, song cần giám sát công suất riêng và nhiệt lõi để tránh điểm nóng. Từng xưởng nên xây sổ tay tham số riêng theo nguồn gỗ và điều kiện khí hậu địa phương, nhờ vậy quá trình tinh chỉnh dần hội tụ và lặp lại được ở quy mô sản xuất.

Lịch nâng nhiệt – hạ áp mẫu để hiệu chỉnh tại chỗ

Một chiến lược phổ biến là thiết lập “bậc thang” với bước nhỏ, cho phép dừng sớm nếu phát hiện tín hiệu rủi ro. Ở giai đoạn đầu, người vận hành đặt áp suất sâu hơn nhưng giữ nhiệt ở vùng mát để kéo ẩm tự do; sang giai đoạn giữa, hạ nhẹ độ sâu chân không và nhích nhiệt để hỗ trợ khuếch tán; giai đoạn cuối dành cho điều hòa ẩm. Cách đi từng nấc như vậy giúp sấy chân không gỗ đàn hương đạt mục tiêu kép: rút ngắn thời gian mà không đánh đổi màu – mùi, và tạo dữ liệu sạch cho vòng cải tiến liên tục.

Để hiện thực hóa, mỗi mốc nấc nên gắn với điều kiện dừng rõ ràng như tốc độ giảm khối lượng, đồng hồ MC sâu hoặc tín hiệu từ khí xả. Khi các điều kiện dừng chưa đạt, tuyệt đối tránh “nhảy cóc” sang nấc cao hơn vì điều này thường đẩy ứng suất vượt ngưỡng, gây khuyết tật nội không thể sửa chữa bằng điều hòa cuối.

Danh mục kiểm tra hiện trường và an toàn

Checklist thao tác nhanh trước – trong – sau mẻ

Hiệu suất thực tế phụ thuộc đáng kể vào kỷ luật thao tác, vì vậy bên cạnh lịch và thiết bị, sấy chân không gỗ đàn hương cần một danh mục kiểm tra nhất quán để giảm biến động giữa các ca. Một checklist gọn gàng không chỉ phòng ngừa rủi ro kỹ thuật mà còn giúp thu thập dữ liệu đồng nhất, làm nền tảng cho truy vết khi xảy ra sai lệch chất lượng. Dưới đây là gợi ý sườn thao tác, có thể điều chỉnh theo điều kiện từng xưởng và quy mô buồng.

- Phân loại bề dày và MC đầu vào; niêm đầu tấm bằng sáp.

- Kiểm tra rò rỉ chân không, tình trạng bẫy ngưng và mức dầu bơm.

- Xếp kiện bảo đảm thông gió và đường đi năng lượng đồng đều.

- Hiệu chuẩn cân mẫu, cảm biến MC và que thăm nhiệt lõi.

- Ghi mốc thời gian cho từng nấc áp – nhiệt và điều kiện dừng.

- Lập biên bản màu, mùi và tình trạng bề mặt ở các mốc kiểm tra.

- Thử nêm cuối mẻ và lưu ảnh minh chứng trước khi xuất lò.

Ở các xưởng mới vận hành, việc bổ sung mục “hai người ký xác nhận” cho những bước nhạy cảm như chuyển nấc hoặc bắt đầu điều hòa sẽ nâng cao độ an toàn và giảm lỗi người. Về dài hạn, đầu tư vào đào tạo thao tác chuẩn giúp chi phí giảm bền vững hơn so với tìm cách rút ngắn chu kỳ bằng thủ thuật rủi ro.

Bảo trì cụm bơm, bẫy ngưng và theo dõi rò rỉ

Hệ chân không là “trái tim” của quy trình, nên kế hoạch bảo trì phải chi tiết và có lịch đều đặn. Nhóm công việc trọng tâm gồm thay dầu bơm theo giờ chạy, vệ sinh bẫy ngưng, kiểm tra phớt và đường ống, thử áp lực tĩnh để đánh giá độ kín. Trong vận hành, sấy chân không gỗ đàn hương sẽ phát sinh hỗn hợp hơi ẩm lẫn hợp chất hữu cơ dễ gây ăn mòn; vì thế vật liệu đường ống, bình ngưng và chất lót bơm cần phù hợp với môi trường hóa học, tránh suy giảm hiệu suất theo thời gian. Các phép thử rò rỉ định kỳ bằng đồng hồ áp tuyệt đối hoặc khí đánh dấu là tuyến phòng thủ thứ hai sau công tác vệ sinh.

Những biến động bất thường của đường áp suất khi chưa thay đổi cài đặt là dấu hiệu điển hình của rò rỉ hoặc bẫy ngưng kém hiệu quả. Khuyến nghị thiết lập ngưỡng cảnh báo mềm, khi vi phạm sẽ yêu cầu dừng mẻ để xử lý trước khi tiếp tục, thay vì cố gắng bù bằng cách tăng công suất hoặc chênh áp — điều này thường chỉ che phủ triệu chứng và để lại khuyết tật khó lường.

sấy chân không gỗ đàn hương dưới góc nhìn chất lượng

Tiêu chí nghiệm thu và đo ứng suất còn lại

Chất lượng đầu ra không chỉ được định nghĩa bằng MC bình quân mà còn bởi độ đồng đều, trạng thái bề mặt và mức ứng suất còn lại sau điều hòa. Thực hành tốt cần một bộ tiêu chí nghiệm thu gồm dung sai MC theo từng vị trí, kết quả thử nêm, kiểm tra nứt trong bằng cắt mẫu và đánh giá màu theo thẻ chuẩn. Khi các chỉ số chưa đạt, giải pháp đúng đắn là bổ sung pha điều hòa thay vì xuất hàng theo cảm tính. Với lâm phần giàu giá trị như đàn hương, sấy chân không gỗ đàn hương là một khoản đầu tư vào độ tin cậy, nơi người vận hành chấp nhận đi chậm ở giai đoạn nhạy cảm để tiết kiệm chi phí sửa sai về sau.

Từ góc nhìn khách hàng, lô gỗ đạt chuẩn là lô có thể gia công mượt mà, bề mặt đón sơn – dầu – sáp đồng đều, giữ được mùi đặc trưng và ổn định kích thước sau khi lưu kho. Đưa các kết quả thử nghiệm vào phiếu giao nhận không chỉ tăng tính minh bạch mà còn là cơ hội học chung giữa xưởng và đối tác, giúp lịch sấy tiếp tục được tinh chỉnh theo nhu cầu thực tế của chuỗi chế biến.

Chuẩn hóa dữ liệu mẻ sấy và truy vết cải tiến

Không có cải tiến bền vững nào nếu thiếu dữ liệu. Lưu trữ nhật ký vận hành với cấu trúc thống nhất, từ điều kiện ban đầu của phôi, xếp xén, các nấc áp – nhiệt cho tới đường cong ẩm ngưng và ảnh chụp kiểm tra, sẽ biến mỗi mẻ thành một điểm dữ liệu huấn luyện cho hệ thống. Trong bối cảnh cạnh tranh, sấy chân không gỗ đàn hương có lợi thế khi thể hiện được mức độ lặp lại cao, nhờ đó tạo lòng tin với khách hàng và giảm yêu cầu kiểm hàng tốn kém. Những sai lệch nhỏ hôm nay, nếu được ghi nhận đúng cách, sẽ là nguyên liệu quý cho những bước nhảy chất lượng ngày mai.

Nâng cấp từ log giấy lên hệ quản trị số là bước tiếp theo: biểu đồ tự động, cảnh báo vi phạm ngưỡng, báo cáo nghiệm thu chuẩn hóa theo mẫu. Khi mọi người cùng nói chung một “ngôn ngữ dữ liệu”, việc đào tạo nhân sự mới cũng trở nên mạch lạc, giảm phụ thuộc vào cá nhân nhiều kinh nghiệm.

Hướng mở nghiên cứu và triển khai pilot

Thiết kế thử nghiệm đa điểm và chỉ số đánh giá

Nghiên cứu ứng dụng nên tập trung vào mối liên hệ giữa tốc độ rút ẩm, biến đổi màu và thất thoát hợp chất dễ bay hơi, từ đó xây mô hình dự báo phục vụ vận hành. Ở quy mô xưởng, chương trình pilot có thể bắt đầu bằng ba mức áp – nhiệt đại diện cho lịch “mềm”, “trung tính” và “nhanh”, đo lường theo bộ chỉ số Cpk chất lượng để ra quyết định chọn lịch nền. Khi được triển khai bài bản, sấy chân không gỗ đàn hương sẽ sở hữu “đồ thị chữ ký” cho từng nguồn phôi, nhờ vậy giảm mạnh thời gian khởi động cho các lô mới và nâng độ tin cậy cung ứng.

Để đảm bảo tính suy rộng, thí nghiệm nên lặp ở các mùa khác nhau, kèm ghi nhận vi khí hậu và đặc tính MC đầu vào. Việc kết nối dữ liệu hiện trường với phân tích hóa học mùi trong phòng thí nghiệm sẽ mở ra cơ hội tối ưu không chỉ chất lượng cơ học mà còn bản sắc hương, vốn là giá trị khác biệt của đàn hương trên thị trường cao cấp.

Kết luận định hướng hành động

Tổng hợp giá trị và khuyến nghị triển khai

Bản chất của quy trình là kiểm soát rủi ro bằng đo lường, thay vì đẩy tốc độ bằng cảm tính. Lựa chọn lịch theo giai đoạn, thiết kế điều kiện dừng rõ ràng, đầu tư cho ngưng tụ hiệu suất cao và kỷ luật thao tác là bốn trụ cột đảm bảo thành công. Khi các trụ cột được vận hành nhịp nhàng, sấy chân không gỗ đàn hương không chỉ rút ngắn thời gian mà còn tạo ra chất lượng có thể tiên đoán, mang lại lợi thế bền vững cho chuỗi chế biến từ vườn ươm tới sản phẩm hoàn thiện.

Sau cùng, mọi hướng dẫn đều phải được “nội địa hóa” bằng thí nghiệm tại chỗ. Mỗi nguồn phôi, mỗi mùa, mỗi cấu hình buồng đều có cá tính riêng; chính dữ liệu tại xưởng sẽ dạy bạn cách nói chuyện với vật liệu của mình. Đó là thái độ nghề nghiệp cần có để biến công nghệ thành lợi thế cạnh tranh dài hạn.

Cùng trồng thêm nhiều mảng xanh cho tương lai!

• Mời bạn ghé https://danhuongvietnam.vn để đóng góp trực tuyến, tiếp sức cho chương trình trồng và chăm sóc rừng bền vững.

• Cần được hướng dẫn, hãy liên hệ: support@34group.com.vn hoặc tổng đài 02439013333 để nhận tư vấn nhanh và rõ ràng.

• Chia sẻ bài viết để lan tỏa tri thức lâm sinh – mỗi lượt chia sẻ là một bàn tay nâng đỡ mầm cây mới!